Cuando se observa una obra arquitectónica admiramos su forma, escala y si la estructura armoniza con el entorno. Sin embargo, lo que realmente nos produce el primer impacto perceptivo del edificio es su textura superficial y su combinación de colores.

El impacto del color sobre la mente humana está muy bien documentado: provoca una reacción emotiva y estimula una asociación. Y cuando el color se combina con una forma agradable, conforma nuestra aceptación de un determinado diseño arquitectónico.

Es necesario entonces considerar la calidad del color en nuestros acabados; si éstos no permanecen en el tiempo y no son constantes los niveles de color y brillo, no perdurará la reputación de la obra arquitectónica.

En esta nota, hablaremos de las terminaciones orgánicas para extrusiones de aluminio.

TERMINACIONES PARA ALUMINIO

En general, se pueden resumir en cuatro tipos de acabados:

- Mecánico, donde los ejemplos notables son los pulidos, rayados, cribados, etc.

- Químico, como los mateados y cromatizados.

- Electroquímico, cuyo ejemplo natural es el anodizado natural o color.

- Recubrimientos orgánicos, donde se disponen de pinturas de alta calidad y gran variedadde colores y texturas

VARIEDAD DE TECNOLOGÍAS DE REVESTIMIENTOS ORGÁNICOS APLICABLES EN OBRAS DE ARQUITECTURA

Podemos realizar dos tipos de clasificaciones:

- Por sistema de producto: Donde figuran los recubrimientos líquidos y recubrimientos polvos.

- Por performance del producto: Donde figuran la estándar y la de elevada performance, comprendiendo esta última los dos sistemas, líquido y polvo.

Estos rendimientos están basados principalmente en la durabilidad de los esmaltes a la radiación UV y la resistencia a agentes químicos externos, presentes preferentemente en zonas costeras o en zonas industrializadas.

Cada sistema ofrece virtudes y limitaciones y es tarea del proyectista determinar la conveniencia de utilización de uno u otro. Es importante aclarar que un recubrimiento estándar no quiere decir que sea de calidad deficiente, pero sí que se encuentra limitado ante funciones de durabilidad o resistencia a los ambientes severos.

Clasificación por sistemas

SISTEMA DE PINTURAS SÓLIDAS

Es un recubrimiento termotransformable. Consiste en una mixtura de resinas, pigmentos, aditivos, convertidores y cargas (si las lleva), mezcladas y homogenizadas en una extrusora de características especiales. Esta mezcla primero es triturada y molida de forma controlada hasta alcanzar un tamaño medio de partícula apta para poder ser aplicada por medio de distintos métodos.

Existen dos variedades de resinas aplicables a pinturas en polvo, que pueden clasificarse en termoplásticas y termoendurecibles.

TERMOPLÁSTICAS

En estas, el calor no realiza una reacción química durante el horneado. Es por ello su carácter reversible, pudiendo retomar sus condiciones iniciales sometiéndolas nuevamente al calor. Se usan en piezas que requieren grandes espesores de aplicación, como por ejemplo: canastas de heladeras o freezers, asientos de válvulas. No poseen buena adherencia y para aplicarlas a una extrusión de aluminio sería necesario la utilización de bases imprimantes o «primers». Ejemplo de una pintura polvo termoplástica son las basadas en resinas de nylon.

TERMOENDURECIBLES

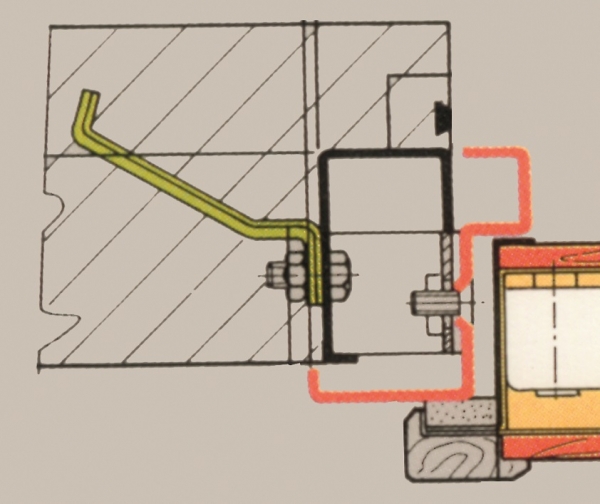

En este caso son resinas de bajo peso molecular (monómeros), que ante la exposición al calor se funden, fluyen y realizan una reacción química denominada polimerización. La polimerización es el resultado de un entrecruzamiento de las cadenas carbonadas, el que se desarrolla a lo largo y ancho de la superficie aplicada denominada película, la que contiene las propiedades físico-químicas que se buscan en un recubrimiento como lo son la resistencia a la humedad, a los agentes químicos, flexibilidad, dureza, etc. Esta reacción también se desarrolla sobre el pretratamiento (capa de conversión), asegurando de esta forma excelentes condiciones de adherencia. Se entiende que es una aplicación monocapa.

ANÁLISIS DE GRUPOS TERMOCONVERTIBLES

PINTURAS POLVO

Para el recubrimiento de extrusiones de aluminio, las normas IRAM y AAMA especifican el cumplimiento de cinco prestaciones básicas que son: adherencia, flexibilidad (pues deben soportar mecanizados y matrizados), propiedades óptimas de brillo (por razones estéticas), resistencia a los agentes atmosféricos y a la acción de los rayos solares.

De la tabla anterior se desprende que solo las dos últimas son las apropiadas para aplicación en material de aluminio. El más utilizado es el poliéster, en sus variedades TGIC, poliéster uretano. El primero de todos es el de mayor difusión por presentar menos problemas de aplicación, es más económico y posee mejores propiedades ante los solventes. El cumplimiento de todas estas características se encuentran descritas en las normas IRAM 60115, AAM 603.8 que rigen un recubrimiento estándar.

PINTURAS LÍQUIDAS

En forma análoga a lo expresado en las pinturas sólidas, podemos también decir que se tratan de un recubrimiento termotransformable. Salvo que, en este caso, la resina se halla en solución de solvente (derivados del petróleo por ejemplo), lo que se denomina «vehículo», el que oficia también de aglutinante. En ellas se encuentran además una mezcla de pigmentos, aditivos, convertidores, ceras y cargas denominada esmalte.

Según la característica del vehículo, las pinturas pueden ser:

Base solvente:

Con contenidos de solventes en un 50 % a 60 %.

Altos sólidos:

Con niveles de solventes inferiores para cumplir con normas ambientales internacionales de aplicación a

temperatura. Tienen la misma performance que las anteriores.

Sistemas Base Agua:

Aquí se ha reemplazado el solvente mineral por agua. Es otra alternativa para no usar solventes. También

logran buenos niveles de rendimiento, pero aún no hay desarrollos para el aluminio.

Su clasificación es diversa, pero para nuestra aplicación específica sobre aluminio podemos resumirla como lo hicimos con los esmaltes sólidos: termoendurecibles y termoplásticas.

VARIEDAD DE USO PARA ALUMINIO

La más difundida en este ámbito es el acrílico modificado tipo DURACRON R de PPG, por sus cualidades de brillo, adherencia y resistencia al UV, con costos muy accesibles. En esta, la variedad acrílica no presenta problemas de flexibilidad como en las sólidas y cumple totalmente con las normas específicas para una pintura estándar.

Esta pintura, al igual que las sólidas, es del tipo monocapa. Se han desarrollado en el mercado pinturas poliéster con características similares a las mencionadas en el párrafo dedicado a pinturas polvo; sin embargo, considerando la calidad, experiencia y los costos son preferidos los sistemas acrílicos.

También existen una variedad termoplástica muy difundida que son las pinturas basadas en resinas KYNAR 500 o PVDF (Polivinil Difloruro) tipo DURANAR R, de gran performance que, como explicamos requiere del uso de un «primers» para lograr buenas características de adherencia.

Estos esmaltes son de 2, 3 o 4 capas.

RECOMENDACIONES PARA ESCOGER UN RECUBRIMIENTO

Es fundamental saber elegir el tipo de esmalte a utilizar. Si son obras monumentales o edificios de gran altura; o ambientes agresivos como los encontrados en zonas costeras; de altas montañas; desérticos que poseen elevados niveles de ultravioleta; o ciudades con altos niveles de contaminación o prácticamente sin mantenimiento, la opción sin duda alguna es una tipo DURANAR R, MEGAFLON TM o INTERPON D525. Estos acabados pueden entregarse con veinte años de garantía.

Se debe considerar también la continuidad de la obra. Si se realiza por etapas, es probable que con la diferencia de años entre la primera y última construcción aparezcan desigualdades en el color debido al desgaste. Todos estos detalles se minimizan con un sistema de esmaltes tipo fluoricarbonado.

Si las condiciones no son severas y se requiere un acabado de mejor calidad una buena opción pueden ser los esmaltes en polvo INTERPON D R con una garantía de diez años.

Estos esmaltes requieren mantenimientos preventivos para preservar su aspecto inicial a lo largo de su vida útil, los que consisten en limpiezas periódicas de la superficie.

Ahora bien, si la opción está regida por los costos, los esmaltes polvos o líquidos estándar, bien aplicados también pueden resultar convenientes según el color utilizado y el grado de exposición a los rayos ultravioleta. Todos estos esmaltes pueden entregarse con garantías de tres a cinco años (dependiendo del color escogido).

Todas las ventajas se observan en el costo de la aplicación, que resulta menor a las dos anteriores. En estos casos siempre es recomendable usar colores sólidos puesto que los colores metalizados son susceptibles de deteriorarse en menor tiempo. Esta última alternativa no es recomendable para ambientes costeros o zonas industriales muy contaminadas.

- por: Enrique Barnaba

- Ingeniero Barnaba y Cía. S.R.L